Transformation in der Industrie: Herausforderungen und Lösungen für erneuerbare Prozesswärme

Wir dokumentieren hier leicht gekürzt ein Ergebnispapier der "AG Industrielle Prozesswärme" des Thinktanks IN4climate.NRW. Darin wird ein Vier-Stufen-Modell der Dekarbonisierung industrieller Prozesswärme entwickelt. Der vollständige Text erschien in den "FVEE-Themen" 2022 des Forschungsverbunds Erneuerbare Energien (FVEE).

Im Jahr 2020 wurden mit 657 Terawattstunden (TWh) rund 28 % des gesamten deutschen Endenergiebedarfs im Industriesektor verbraucht. Davon entfallen mit 440 TWh zwei Drittel auf die industrielle Prozesswärme. Somit wurden rund 19 % des gesamten deutschen Endenergiebedarfs für industrielle Prozesswärme eingesetzt. Davon basiert mit 6 % bisher nur ein Bruchteil auf erneuerbaren Energien. Weitere 8 % werden aus Strom erzeugt, der zumindest mittelfristig das Potenzial zur vollständigen Dekarbonisierung hat.

Die Industrie steht daher vor der gewaltigen Aufgabe, innerhalb kurzer Zeit die übrigen 86 % fossile industrielle Prozesswärmeerzeugung zu dekarbonisieren bzw. defossilisieren. Die technischen Optionen in Form von erneuerbaren Wärmequellen sind grundsätzlich am Markt verfügbar. Gleichwohl besteht noch Forschungsbedarf zu einzelnen Technologien wie z. B. Hochtemperatur-Wärmepumpen oder -Wärmespeichern und insbesondere zur (hybriden) Integration verschiedener Wärmeerzeuger in industrielle Prozesse.

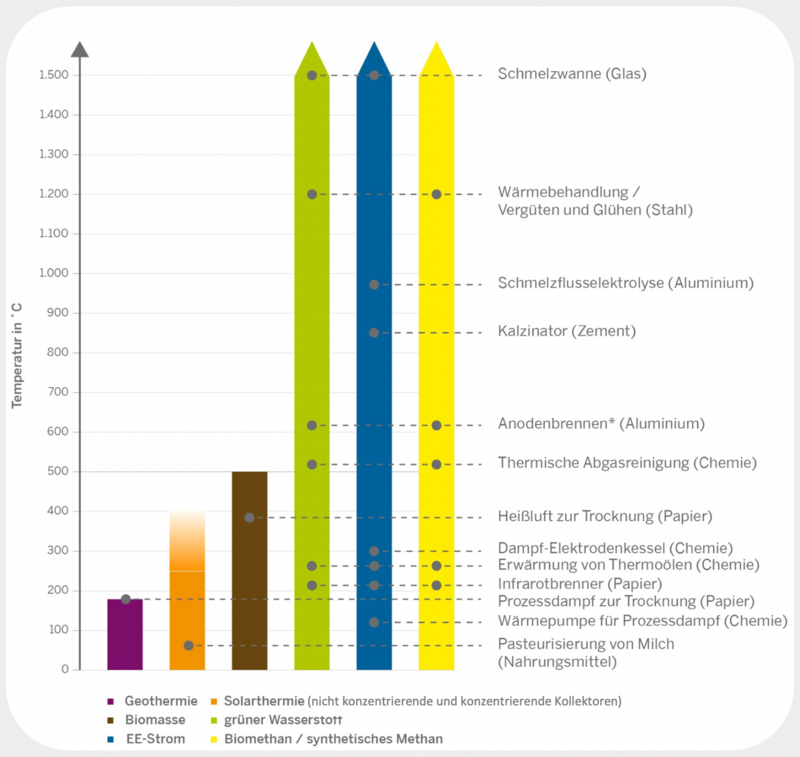

Dabei ist zu beachten, dass nicht alle erneuerbaren Energieträger und -Technologien an jedem Ort und zu jeder Zeit zur Verfügung stehen und sie eventuell auch nicht für jedes Temperaturniveau und jeden Anwendungsbereich (Prozesse, Branchen) technisch einsetzbar sind. Abb. 2 ordnet beispielhaft die Energieträger Geothermie, Solarthermie, Biomasse sowie erneuerbarer Strom und Gase verschiedenen industriellen Prozessen unterschiedlicher Branchen zu.

Angesichts der anstehenden Dekarbonisierung industrieller Prozesswärme steht jedes Unternehmen perspektivisch vor der Herausforderung, für seine Prozesse technisch, potenzialseitig, ökologisch und ökonomisch geeignete erneuerbare Erzeugungsstrukturen zu entwickeln. Das in diesem Beitrag vorgestellte 4-Stufen-Modell kann die erforderliche Einzelanalyse nicht ersetzen, jedoch eine wichtige Handreichung für die Transformation industrieller Prozesswärme von fossilen zu erneuerbaren Energien sein.

Das 4-Stufen-Modell zur Dekarbonisierung industrieller Prozesswärme

Das 4-Stufen-Modell zeigt eine aus gesamtsystemischer Sicht optimale Vorgehensweise zur Dekarbonisierung industrieller Prozesswärme auf. Es besteht aus der Priorisierung dieser vier Schritte:

- Steigerung der Energie- und Exergieeffizienz

- Erschließung erneuerbarer Wärmequellen

- Elektrifizierung

- Nutzung alternativer Energieträger

Übergeordnetes Ziel dieser Strategie ist es, den Energie- und Ressourcenverbrauch (inkl. vorgelagerter Erzeugungsketten) insgesamt zu minimieren, die Potenziale lokaler erneuerbarer Wärmequellen möglichst weitgehend zu erschließen und die Knappheit von teuren und nachhaltig begrenzt verfügbaren Energieträgern zu berücksichtigen.

Stufe 1: Effizienz

Die erste Stufe spiegelt den Grundsatz „Efficiency First“ wider. Dies umfasst sowohl Dämmmaßnahmen zur Begrenzung der Abwärmeverluste, effiziente Kraft-Wärme-Kopplung (KWK), als auch die Optimierung von Prozessen inklusive prozess- oder betriebsinterner Wärmerückgewinnung (aus Rauchgasen, Abwässern, Umgebungsluft und Strahlungswärme). Sind die internen Abwärmenutzungspotenziale ausgereizt, so sollte geprüft werden, inwieweit die dann noch unvermeidlich entstehende Abwärme an externe Dritte geliefert werden kann.

Zentrale Aufgabe ist es, wie in Abb. 2 angedeutet, für den jeweiligen Anwendungszweck temperaturangepasste Wärmeerzeugungslösungen einzusetzen. Niedertemperatur-Wärmequellen (NT) werden für Niedertemperaturanwendungen eingesetzt und dabei ggf. mit Unterstützung von Wärmepumpen auf ein geeignetes Temperaturniveau gebracht. Wertvolle Energieträger mit hohem Exergiegehalt wie Strom, Biomasse oder Gase sollten möglichst auf Hochtemperaturanwendungen (HT) bzw. auf den Einsatz in Wärmepumpen oder KWK-Anlagen beschränkt sein.

Die industrielle Abwärmenutzung ist ein zentraler Hebel zur Dekarbonisierung der Nah- und Fernwärme. Hier müssen in den kommenden Jahren sowohl von Seiten der Industrieunternehmen als auch von Seiten der Energieversorger die gemeinsamen Anstrengungen zur Hebung der vorhandenen großen Potenziale erheblich verstärkt werden. In Tabelle 1 sind beispielhaft mögliche Wechselwirkungen zwischen der Industriedekarbonisierung und der industriellen Abwärmenutzung skizziert.

Stufe 2: Erneuerbare Wärme

Während die Eigenstromerzeugung mit Photovoltaik in den letzten Jahren eine große Dynamik entfaltet hat, ist die Erschließung lokaler erneuerbarer Wärmepotenziale wie Solarthermie und Geothermie für viele Unternehmen noch Neuland. Gerade mit Blick auf die durch den russischen Angriffskrieg hervorgerufene Energie- und Energiepreiskrise werden die zentralen Vorteile dieser Wärmequellen, nämlich ihre Unabhängigkeit von Energiepreisen und Energieimporten, deutlich.

Mit der Tiefengeothermie und der solaren Prozesswärme rücken zwei Technologien, die bisher eher in der städtischen Fernwärmeversorgung (z. B. im Raum München) bzw. im Sonnengürtel der Erde zum Einsatz kamen, verstärkt auch für die industrielle Anwendung in Mitteleuropa in den Fokus.

• Tiefengeothermie

Ein Papierhersteller in Hagen plant für seine Papiertrocknung eine der deutschlandweit ersten industriellen Tiefengeothermie-Anwendungen¹. Hier soll geothermische Wärme aus ca. 3.000 bis 4.000 Meter Tiefe in der Grundlast perspektivisch ca. 40 % des heutigen Erdgasbedarfes ersetzen und dadurch 30.000 Tonnen CO₂ einsparen.

Die Roadmap Tiefe Geothermie für Deutschland schätzt das technische geothermische Potenzial für den industriellen Wärmebedarf (inkl. Raumwärme) grob auf 130 bis 150 TWh bzw. auf bis zu ein Viertel des industriellen Nutzwärmebedarfs.

• Solarwärme für Industrieprozesse

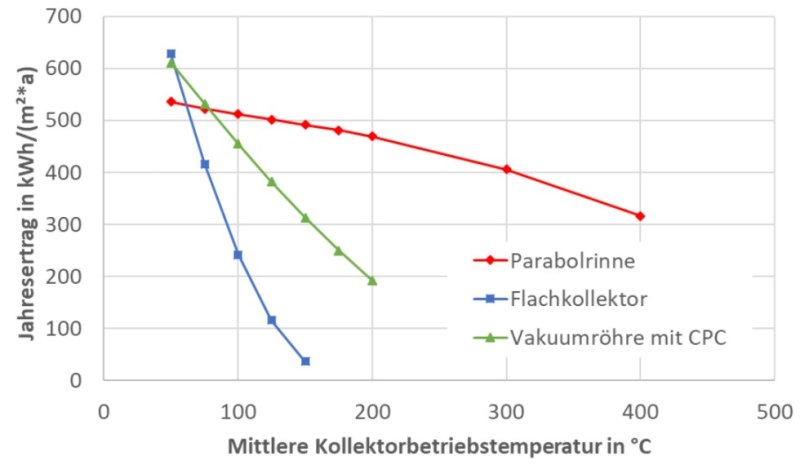

Die solarthermische Wärmebereitstellung wurde in Deutschland bislang vor allem mit nicht konzentrierenden Kollektoren für die Brauchwassererwärmung oder Prozesswärme bis etwa 120 °C eingesetzt. Einige wenige Anlagen existieren, in denen konzentrierende Kollektoren für die Erzeugung von Wärme oberhalb von 150 °C eingesetzt werden. Die Auffassung, dass konzentrierende Solarkollektoren nur in den sonnenreichen Regionen der Erde sinnvoll einzusetzen sind, befindet sich aktuell im Umbruch, da in den letzten Jahren gezeigt werden konnte, dass der flächenspezifische Ertrag konzentrierender Kollektoren auch schon bei moderaten Betriebstemperaturen den von Flach- bzw. Vakuumröhrenkollektoren übersteigt, wie in Abb. 3 zu sehen ist. Da die spezifischen Kollektorkosten in größeren Solarfeldern in ähnlicher Höhe liegen, ist davon auszugehen, dass sich die Wirtschaftlichkeit konzentrierender Kollektoren gegenüber Flach- und Vakuumröhren-Kollektoren bereits ab einer mittleren Kollektortemperatur von ca. 80°C einstellt.

Aktuell sind erste kommerzielle Anlagen in Mitteleuropa in Betrieb und weitere in Planung, bei denen Industriebetriebe mit Wärme bis zu 300°C von konzentrierenden Kollektoren beliefert werden. Ein Beispiel ist eine 2,5 MWth-Prozesswärmeanlage im belgischen Turnhout, die einen Temperaturhub von 260 °C auf 300 °C für den Industriekunden bereitstellt. Mit der ca. 5.000 m² großen Kollektorfläche werden so 430 Tonnen CO₂ pro Jahr eingespart.

Stufe 3: Elektrifizierung

Der Teil der Prozesswärme, der nicht durch rückgewonnene Wärme (Stufe 1) oder durch lokale erneuerbare Wärmepotenziale (Stufe 2) gedeckt werden kann, sollte möglichst elektrifiziert werden. Die direkte Nutzung von erneuerbarem Strom zur Wärmeerzeugung ist im Vergleich zur indirekten Elektrifizierung (= Power-to-Gas-to-Heat, d. h. Umwandlung von Strom in Gase und dann Verbrennung) mit deutlich weniger Wirkungsgradverlusten verbunden (vgl. Abb. 4).

Neben der eigentlichen Elektrifizierung, d. h. der Umstellung der technischen Wärmeerzeugungsverfahren von Brennstoffen auf Strom, spielen zukünftig Flexibilisierung und Hybridisierung eine zentrale Rolle, um flexibel auf Preisschwankungen der Energieträger Strom und Gas reagieren zu können und die Systemintegration fluktuierender erneuerbarer Stromquellen zu verbessern.

Als Flexibilisierung kann die Bereitstellung von thermischem oder elektrischem Lastverschiebungspotenzial durch Einsatz regelbarer Verbraucher, Erzeuger und/oder Speicher (thermisch, elektrisch, stofflich) verstanden werden. Hybridisierung bedeutet die Erweiterung der Wärmeerzeugungskapazität durch parallele oder serielle technische Anlagen (Öfen, Brenner, Dampferzeuger, Heizstäbe ...) oder aber ein Energieträgerwechsel bei gleichbleibender Kapazität (z. B. Fuel Switch von Öl oder Gas auf erneuerbare Wärme und Strom).

Besondere Relevanz als Querschnittstechnologie haben die Elektro- und Elektrodenkessel zur Erzeugung von Dampf bis ca. 240 °C bzw. bis ca. 500 °C mit elektrischem Dampfüberhitzer sowie die besonders effizienten Hochtemperatur-Wärmepumpen bis ca. 150 °C. Sie sind in der Lage, industrielle Niedertemperatur-Abwärme (ca. 20 bis 100 °C) aus Kühl- und Abwässern, Druckluftkompressoren oder Abluft aus Verbrennungseinrichtungen auf ein höheres, für die Dampferzeugung nutzbares Temperaturniveau zu heben. Durch eine anschließende Dampfkompression können die Temperaturen bei Bedarf weiter erhöht werden.

Potenzielle Wärmesenken sind beispielsweise Verdampfungs- (40 ... 170 °C) und Trocknungsprozesse (40 ... 250 °C) sowie Verfahren wie Pasteurisieren und Sterilisieren (70 ... 120 °C) oder Destillieren (100 ... 300 °C). Für die Anwendung von HT-Wärmepumpen sind daher insbesondere die Branchen Nahrungsmittel, Chemie und Pharmazeutik, Papier, Maschinenbau, Textil, Metallerzeugnisse, Metalle und Mineralien geeignet. Bei der Elektrifizierung (Power-to-Heat – PtH) bietet sich die Kombination mit thermischen Energiespeichern an, die im nächsten Abschnitt vergleichend zu Power-to-Gas (PtG) diskutiert wird.

Stufe 4: Alternative Brennstoffe

Der Einsatz von alternativen Brennstoffen ist herausfordernd und sollte daher nach dem „Vier-Stufen-Modell“ als letzte Option betrachtet werden. Neben der energetischen Nutzung von Biomasse und Biogasen im Bereich Prozesswärme gibt es weitere konkurrierende Nutzungsmöglichkeiten (z. B. stoffliche Nutzung im Bau oder in der Grundstoffchemie oder als Treibstoff im Flugverkehr) bei gleichzeitig begrenzter Verfügbarkeit nachhaltiger Biomasse.

Neben biogenen Brennstoffen steht die Erzeugung von grünem Wasserstoff im Fokus. Dieser kann auch in weitere chemische Energieträger wie Methan, Methanol oder Ammoniak umgewandelt werden, die zum Teil besser handhabbar, transportierbar oder speicherbar sind. Über die gesamte Erzeugungskette betrachtet, kommt es bei der energetischen Nutzung als Wärme bei diesen Trägern jedoch zu hohen Umwandlungsverlusten. Wie Abb. 4 zeigt, vervielfachen sich diese Verluste von 3 bis 5 % bei PtH auf 37 bis 50 % bei PtGtH (mit H₂ bzw. synthetischem Methan). Bei den vorgelagerten PtG-Wirkungsgradketten sind noch Effizienzverbesserungen denkbar, wenn Abwärme z. B. aus der Elektrolyse sinnvoll genutzt werden kann.

Thermische Energiespeicher (TES)

Solange erneuerbarer Strom nicht ganzjährig in ausreichenden Mengen zur Verfügung steht, sind aus ökologischer – und i. d. R. auch aus ökonomischer – Sicht die Volllastjahresstunden von PtH-Anlagen eingeschränkt. Neben der Option der Hybridisierung bzw. des Fuel-Switchs bieten sich hierbei thermische Energiespeicher (Thermal Energy Storage – TES) als Technologie an, da diese im Vergleich zu elektrischen Batterien typischerweise kostengünstiger sind. Die TES können bei hoher Verfügbarkeit von Wind- und PV-Strom beladen werden und bei Knappheit Prozesswärme abgeben. Insgesamt erhöhen TES dadurch die Volllastjahresstunden zur Prozesswärmebereitstellung aus erneuerbarem Strom. Das heißt, dass TES die PtH-Route (Stufe 3) stärkt, da mehr volatiler erneuerbarer Strom in die Prozesse eingekoppelt werden kann.

Neben der Prozesswärme bieten Hochtemperatur-TES zusätzlich das Potenzial, bei der Entladung neben Wärme (über Dampfauskopplung) auch Strom netzdienlich bereitzustellen.

Ausblick

Auch wenn viele der genannten Technologien schon marktreif oder marktnah zur Verfügung stehen, bedarf es zur weiteren Effizienzverbesserung und Kostensenkung noch Forschung und Entwicklung in den Bereichen der Elektrifizierung (inkl. HT-Wärmepumpen), der Solarthermie (inkl. konzentrierender Systeme), beim Einsatz von grünem Wasserstoff, biogenen und anderen alternativen Brennstoffen, für (Hochtemperatur-) Wärmespeicher sowie die Systemintegration.